Hydrodynamiske koblinger: En omfattende guide til korrekt brug og industrielle anvendelser

2025-06-04 09:20Hydrodynamiske koblinger: En omfattende guide til korrekt brug og industrielle anvendelser

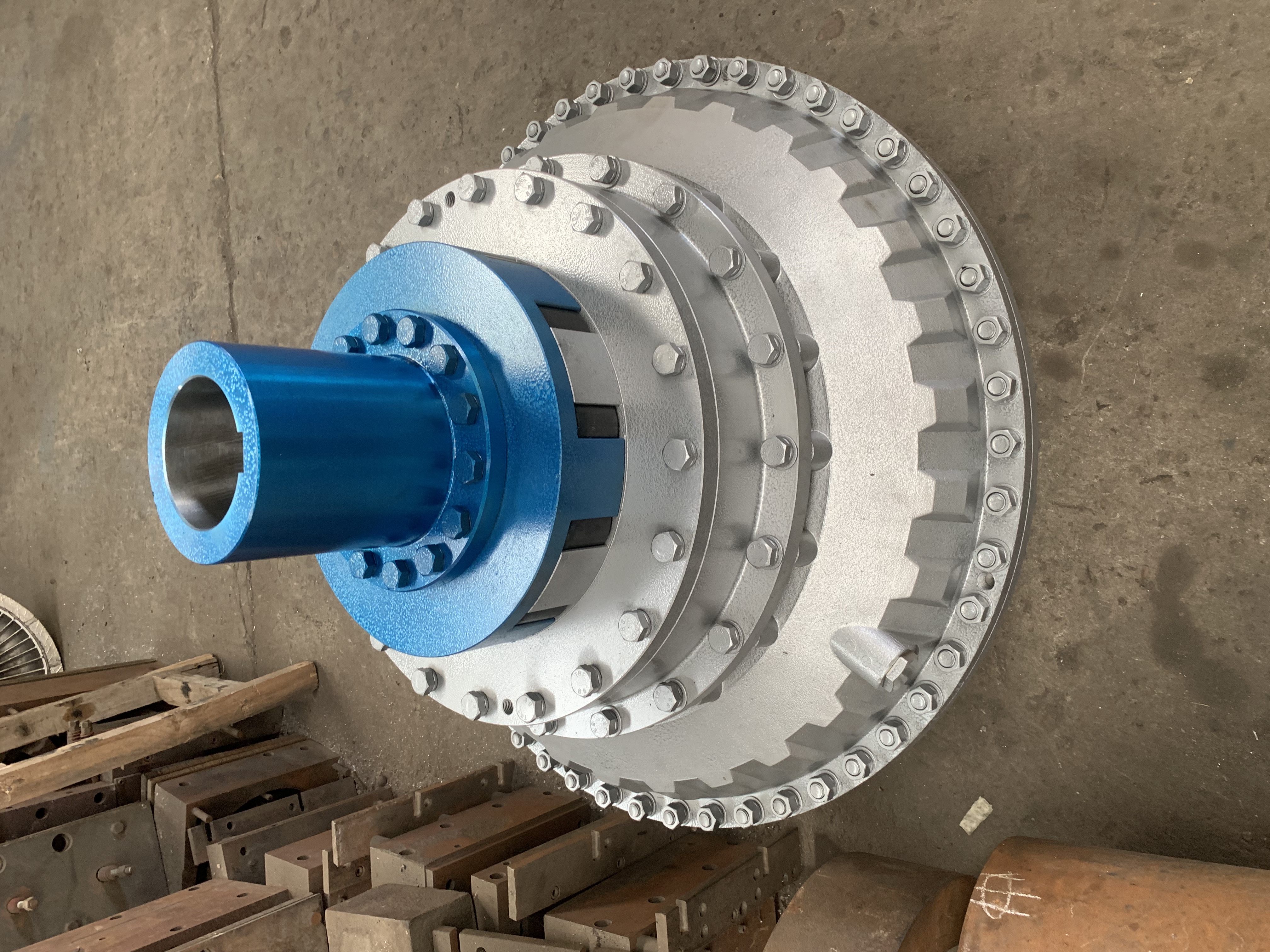

I takt med at industrimaskiner fortsætter med at udvikle sig, forbliver hydrodynamiske koblinger en hjørnesten i effektive kraftoverføringssystemer. Disse enheder, også kendt som væskekoblinger, bygger bro mellem drivmotorer og drevet udstyr og tilbyder uovertrufne fordele inden for belastningsstyring, vibrationsdæmpning og systembeskyttelse. Denne artikel dykker ned i de kritiske metoder til drift af hydrodynamiske koblinger på tværs af forskellige sektorer, understøttet af teknisk indsigt fra førende producenter og vedligeholdelseseksperter.

I. Grundlæggende principper for hydrodynamiske koblinger

Hydrodynamiske koblinger fungerer ud fra fluiddynamikprincippet, hvor drejningsmoment overføres gennem den kinetiske energi fra en arbejdsfluid – typisk olie- eller vandbaserede opløsninger. Kernekomponenterne omfatter:

Pumpehjul: Forbundet til indgangsakslen accelererer det væsken.

Turbinehjul: Modtager energi fra væsken og driver udgangsakslen.

Skal: Forsegler enheden og muliggør samtidig kontrolleret varmeafledning.

I modsætning til stive koblinger eliminerer hydrodynamiske koblinger direkte metal-mod-metal-kontakt, hvilket gør dem ideelle til applikationer, der kræver jævne starter og overbelastningsbeskyttelse. Nylige innovationer, såsom de ikke-destruktive demonteringsværktøjer udviklet til minedriftsudstyr (som rapporteret af brancheledere i 2025), har reduceret vedligeholdelsesnedetiden med 600 %, hvilket understreger deres voksende betydning i tungindustrien.

II. Operationelle bedste praksisser

1. Væskevalg og påfyldningsprocedurer

Hydrodynamiske koblingers ydeevne afhænger af korrekt væskehåndtering:

Væsketyper:

Mineralbaserede olier (f.eks. ISO VG 32) til generel industriel brug.

Syntetiske væsker til miljøer med høje temperaturer (f.eks. støberier).

Vand-glykolblandinger i eksplosionsfarlige områder som kulminer.

Opladningsprotokol:

Rengør oliebeholderen grundigt for at forhindre kontaminering.

Fyld 40-80% af koblingens kapacitet, afhængigt af momentkravene. Overfyldning øger opstartsmomentet, men risikerer overophedning.

For systemer med flere motorer (f.eks. transportbånd) skal det sikres, at væskemængderne er identiske på tværs af alle koblinger for at afbalancere lastfordelingen.

2. Justering og installation

Præcisionsjustering er ufravigelig:

Hold akselforskydningen under 0,3 mm for elastomerkoblede systemer.

Brug laserjusteringsværktøjer til at opnå en nøjagtighed på ≤0,1 mm i kritiske applikationer som turbinegeneratorer.

Undgå at hamre under installationen; specialudtrækkerbolte bevarer tætningens integritet.

3. Opstart og belastningsstyring

Øg gradvist hastigheden for at tillade væsken at cirkulere.

Overvåg strømforbruget under motoropstart; afvigelser >5% mellem parallelle drev indikerer ujævn væskepåfyldning.

Begrænsning af genstart i træk: ≤5 forsøg ved tomgang, ≤3 under belastning, med 2 minutters køleintervaller.

III. Vedligeholdelsesstrategier for optimal ydeevne

1. Rutinemæssige inspektioner

Daglig:

Kontroller for olielækager ved pakninger og tætninger.

Rengør de udvendige overflader for at forhindre varmeophobning.

Månedlig:

Kontroller væskeniveauer ved hjælp af de markerede inspektionsporte.

Test væskens viskositet og kontaminering med bærbare analysatorer.

2. Eftersynscyklusser

Udskift pakninger hver 3.000 driftstimer eller når lækagen overstiger 5 ml/dag.

Udfør en fuld væskeudskiftning årligt, og prioriter systemer i støvede miljøer.

For minedriftsudstyr skal der anvendes prædiktiv vedligeholdelse ved hjælp af vibrationssensorer for at detektere ubalance i impelleren tidligt.

3. Temperaturkontrol

Driftsområde: -20°C til +90°C. Installer ekstra kølere, hvis omgivelsestemperaturen overstiger 35°C.

Brug aldrig koblinger med væsketemperaturer på 110 °C – dette forringer tætninger og reducerer den dielektriske styrke.

IV. Sektorspecifikke anvendelser

1. Minedrift og materialehåndtering

Hydrodynamiske koblinger dominerer transportbånds- og knuserdrev på grund af deres evne til at:

Absorber stødbelastninger fra ujævn materialefremføring.

Forhindr motorudbrænding under fastklemning via væskeglidning.

Casestudie: En vestaustralsk jernmalmmine reducerede remtræksfejl med 42 % efter standardisering af hydrodynamiske koblinger med automatiseret væskeovervågning.

2. Bil- og transportbranchen

Selvom hydrodynamiske koblinger i vid udstrækning er erstattet af elektroniske koblinger i moderne køretøjer, udmærker de sig stadig inden for:

Kraftige transmissioner til minedriftslastbiler.

Marine fremdriftssystemer, hvor de dæmper motorens torsionsvibrationer.

3. HVAC- og pumpesystemer

Vandkølede kølere: Koblinger isolerer kompressorvibrationer og reducerer støj til <65 dB(A).

Brandpumper: Sørg for problemfri aktivering under nødopstart.

V. Nye tendenser og innovationer

Markedet for hydrodynamiske koblinger oplever transformative fremskridt:

Smarte koblinger: IoT-aktiverede enheder, der transmitterer realtidsdata om væsketilstand og momenteffektivitet.

Miljøvenlige væsker: Biologisk nedbrydelige olier, der opfylder ISO 15380-standarderne, hvilket reducerer farligt affald med 70 %.

Additiv fremstilling: 3D-printede titaniumimpeller, der reducerer vægten med 40 %, samtidig med at styrken bevares.

Konklusion

At mestre hydrodynamiske koblinger kræver en blanding af mekanisk viden og disciplineret vedligeholdelse. Ved at overholde standardiserede ladeprotokoller, implementere prædiktiv vedligeholdelse og udnytte nye teknologier kan industrier frigøre årtiers pålidelig service fra disse alsidige kraftoverføringsenheder. I takt med at sektoren udvikler sig, er løbende uddannelse om fremskridt inden for hydrodynamiske koblinger fortsat nøglen til operationel ekspertise.